Реверс-инжиниринг с доработкой - Автовыключатель

Описание задачи

Данная задача была не рядовым реверсом, а с доработкой, местами разработкой. В данном случае недостаточно было просто скопировать детали и собрать их в определенной последовательности. Необходимо понимать для чего и как работает каждый узел изделия, а также как все узлы должны работать вместе.

Конструкторский план

Для решения задачи был составлен план действий конструкторов:

-

Изучить информацию.

Документы, прилагаемые к изделию, дополнительную информацию из открытых источников, предоставленный образец.

-

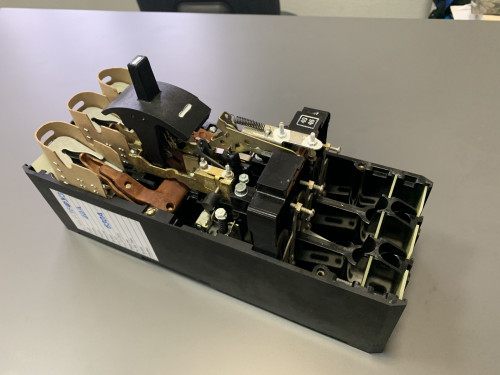

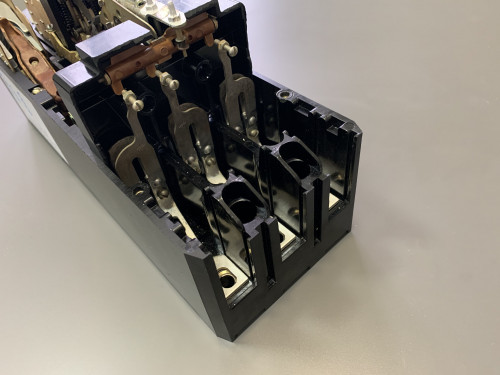

Разобрать изделиеПроизвести поэтапный разбор изделия: первоначально на крупные подсборки, далее – на более мелкие сборки и только после этого – на детали. Каждый этап разбора запечатлеть на фото/видео.

-

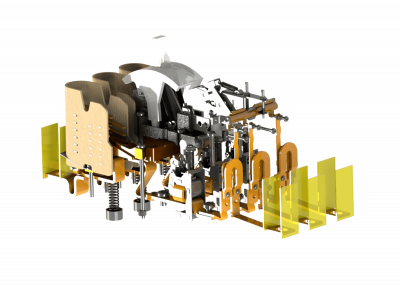

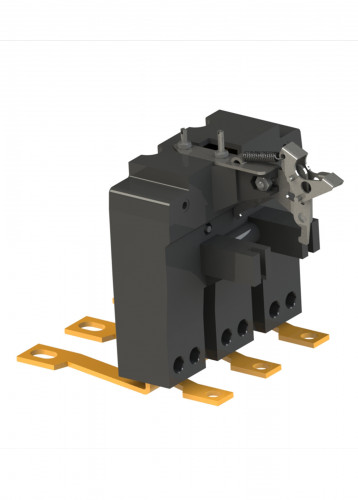

Выполнить 3D-моделированиеОтстроить модели каждой детали изделия. Проверить 3D-модели изделия на собираемость.

-

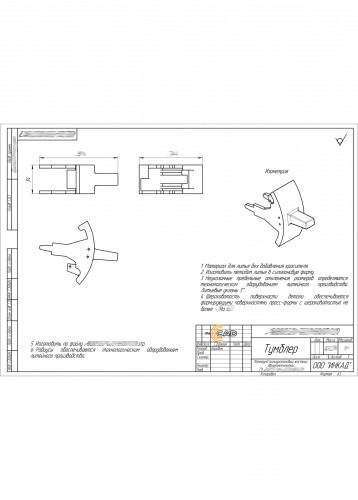

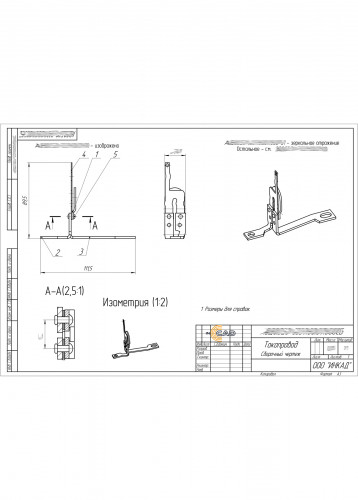

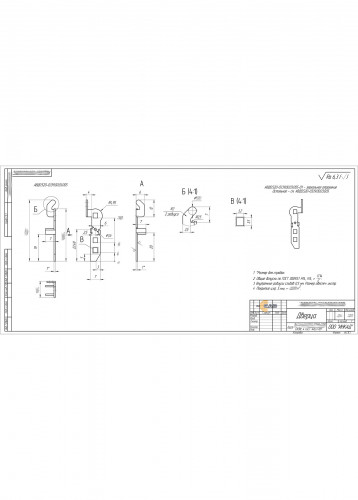

Разработать чертежиРазработать комплект конструкторских чертежей для производства согласно требованиям ЕСКД.

-

Выполнить проверкуПроверить комплект КД, в том числе провести нормоконтроль.

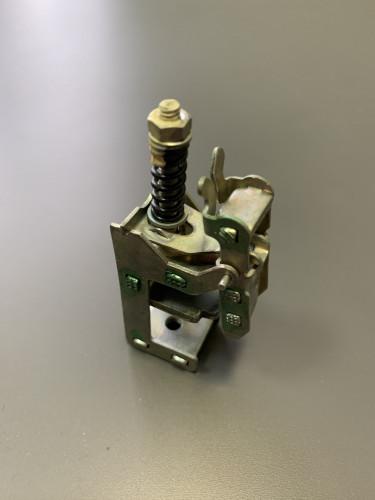

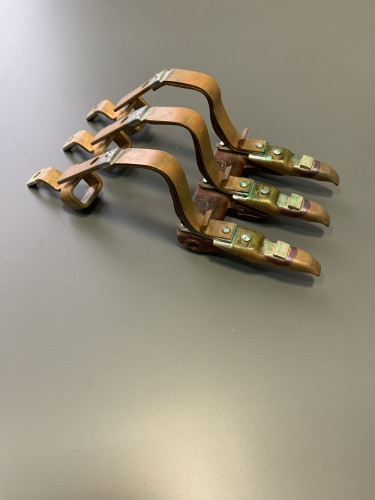

Первые два этапа были беспроблемными. Детали оказались самыми разнообразными. Разнообразие заключалось и в материалах деталей: сталь, медь, латунь, изоляционный картон, пластик, керамика, лакоткань; и в их форме, и методах изготовления.

Размеры с деталей снимались ручными средствами измерений со всех деталей и сборок.

Самое интересное нас ожидало на этапе 3д-моделирования.

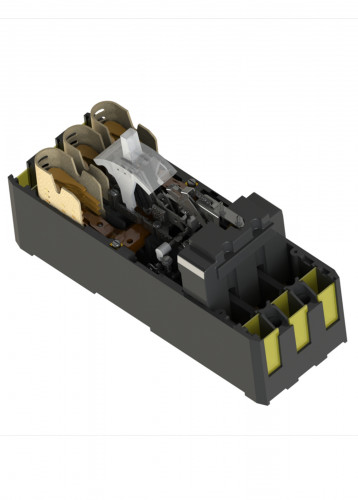

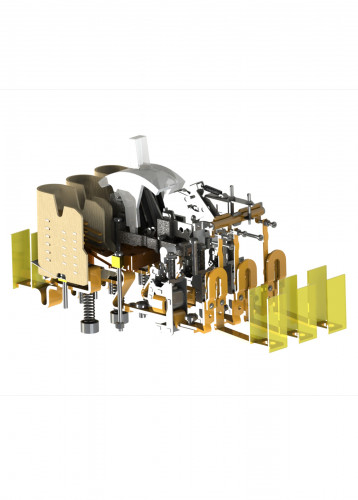

3D-моделирование производилось «снизу-вверх». Сначала отстраивались детали, потом из них собирались подсборки, после – сборки, и, как итог – главная сборка изделия. При создании каждой сборки проходили проверки на коллизии (самопересечения), проверялась собираемость.

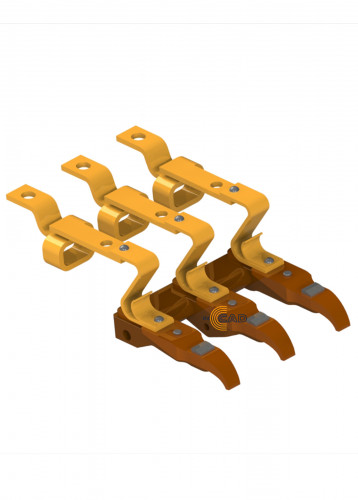

- Детали из листового металла были построены методом листового моделирования, чтобы была возможность предоставить заказчику развертки для дальнейшего изготовления.

- Детали, отлитые из пластика, моделировались с учетом особенностей изготовления методом литья. Также заказчику были предоставлены 3D-модели корпусов для производства в соответствующем формате.

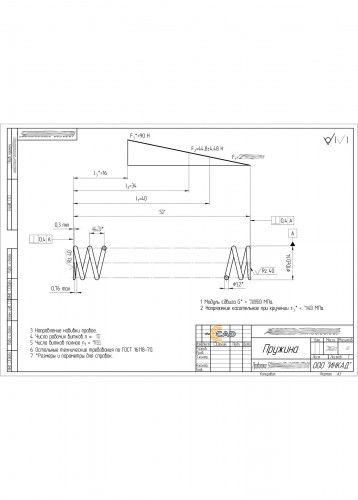

- Для каждой пружины был произведен программный расчет нагрузок и построена диаграмма для чертежа.

По завершении этапа 3D-моделирования была проведена полноценная проверка всех моделей.

Следующий этап – чертежи не требовал проработки конструкции, так как модели уже выполнены грамотно: указан материал, сделаны развертки и прочее, но потребовал усидчивости и внимательности, так как чертежей в общем объёме оказалось порядка 100 шт. В чертежах была отображена вся необходимая информация для производства.

Благодарим Заказчика за сотрудничество, лояльность и интересную задачу.