Применение 3D-сканирования в рамках разработки защиты от пыли для производственной линии

Описание

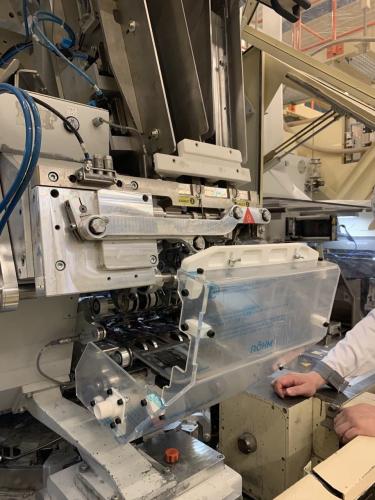

Рассмотрим гибкость и эффективность применения данного метода на примере реализации проекта по разработке пылеуловительных кожухов. В рамках этого проекта перед нами встала задача разработки кожухов для конвейерной линии производства табачной продукции.

«Да что стоит нарисовать эти коробочки»

Что же такого сложного, казалось бы, в разработке кожухов: плоские детали, которыми просто нужно прикрыть оборудование, чтобы пыль не распространялась на другие узлы.

Однако простота конечного решения, как правило, лежит через тернистый итерационный путь. Этот проект не стал исключением. В ходе работы были изготовлены и протестированы 2 опытных образца со всевозможными мелкими доделками по месту.

Но начнем с основания веков? С начала?

Наш непосредственный заказчик является поставщиком запасных частей и расходных материалов на мирового лидера табачной продукции.

Проект разработки кожухов стал 14 по счету в процессе нашего взаимодействия.

В качестве бэкграунда по этой задаче у заказчика уже имелось несколько образцов кожухов, полученных по итогам самостоятельной проработки задачи. Решение этого вопроса искали с помощью снятия размеров оборудования ручным инструментом и изготовления и «допилки по месту» картонных макетов, после чего полученные контуры деталей кожуха переносились в электронный вид и данные направлялись на изготовление.

Как показала практика это получился очень трудоемкий и длительный процесс и в связи с нехваткой ресурсов заказчик обратился к нам с просьбой оказать поддержку и предложением продолжить работы в том же ключе.

«Время деньги или результат деньги?»

К счастью или к сожалению, но мы ценим свое время и всегда пытаемся оптимизировать процесс решения поставленной задачи. Поэтому предложение резать картонки и подрезать их по месту были отвергнуты на этапе произнесения вслух. Как альтернативный вариант решения поставленной задачи мы предложили 3D-сканирование.

К слову сказать, мы не отвергаем предложения, когда не можем предложить что-то другое. За любым возражением в нашей команде следует предложение.

Единственно верным вариантом для решения поставленной задачи мы определили моделирование на основе результатов 3D-сканирования и наметили план выполнения.

Наш план состоял в следующем:

-

Провести выездное сканирование.

Для этого мы согласовали с заказчиком и производством проведение сканирования во время остановки линии на техническое обслуживание. Время на проведение сканирования было ограниченно, поэтому мы заранее обозначили принципиальные места, которые должны иметь на скане максимальную детализацию и отметили места, в процессе работы с которыми могли возникнуть трудности.

Приехали на объект заранее, расположились и подготовили оборудование. Само сканирование не подкинуло нам проблем, все было выполнено в соответствии с разработанной заранее последовательностью действий.

-

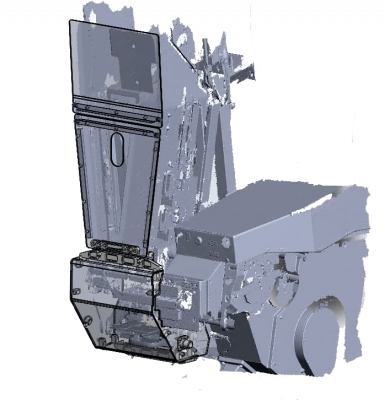

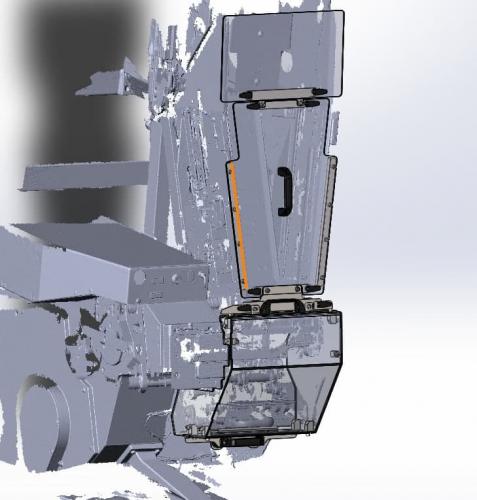

Подготовить результаты сканирования для дальнейшего моделирования.Мы сшили скан и места крепления отстроили до твердого тела. Таким образом у нас на руках появилась объемная модель узла, который требовалось локализовать, и мы могли приступать к 3 этапу.

-

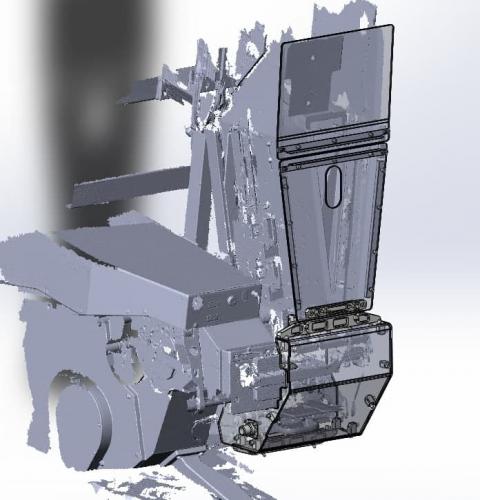

3D-моделирование изделияПо полученным результатам сканирования мы построили кожух, с учетом всех особенностей узла и максимальным прилеганием кожуха к нему. 3D-модель согласовывалась с заказчиком, в ходе согласования вносили правки по внешнему виду.

-

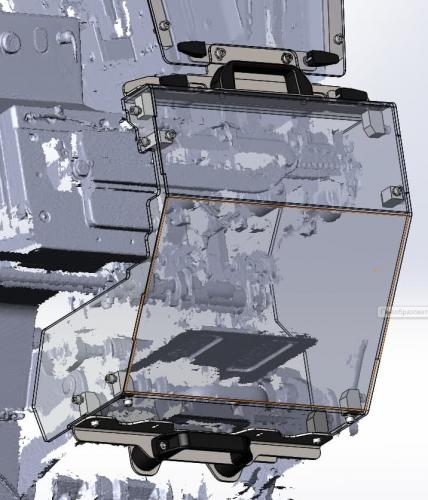

1-ый опытный образецБыло принято решение изготавливать образец из заложенных материалов. Закуплена фурнитура, изготовлены детали, произведена сборка. Тестовый образец направился на предприятие. В рамках следующей регламентной остановки он был установлен и протестирован, поставленную функцию выполнял. В ходе эксплуатации были определены слабые места и выдвинуты требования по юзабилити от операторов линии.

-

Доработка 3D-модели и изготовление нового опытного образца.

-

Установка на оборудование и тестированиеНа этот раз образец работал неделю и по результатам тестирования было принято решение о необходимости подключения системы пылеудаления (подключения к вакуумной системе производства). Для этого мы откорректировали модель и предусмотрели фитинг для подключения системы очистки.

-

Контрольный тестовый образецИзготовили итоговой тестовый образец и согласовали его применение на объекте

По всему вышесказанному, наверное, не совсем очевидно прослеживается эффективность применения 3D-сканирования. Но давайте в цифрах:

- Проведение 3D-сканирования на объекте заказчика – 2 часа.

- Разработка изделия – 3 дня.

- Установка тестового образца на оборудование – через неделю с дня проведения сканирования.

То есть, осязаемый готовый результат заказчик получил уже к следующему техническому обслуживанию линии и имел возможность его установить и протестировать. Таким образом, время выполнения проекта от задачи до выпуска готового изделия составило 20 рабочих дней и это с изготовлением и тестированием 3х опытных образцов.

Уверены, теперь можно сделать вывод, какое количество наших нервных клеток и денежных средств заказчика нам удалось сэкономить, применив для решения этой задачи 3D-сканирование.

Масштабируя этот процесс, 3D-сканирование можно применять на любых производственных линиях и для решения любых задач по внедрению новых решений и технологий на действующих предприятиях и производственных линиях. Этот путь результативен и самое главное высокоэффективен, и мы знаем, как его применить именно к Вашей задаче.

Благодарим за задачу, пожалуй, самого сложного и интересного Заказчика.