Обратное проектирование шестерен и зубчатого зацепления

Описание кейса

На примере проекта обратного инжиниринга косозубой шестерни покажем порядок работы с подобными задачами.

Для работы заказчик предоставил новые детали, а точнее две шестерни: левую и правую. Они работают в одном узле, поэтому по всем параметрам они одинаковы, кроме направления зуба. На основании этого мы приняли решение работать с одной, а вторую сделать исполнением.

Итак, у нас на руках находится образец. Заказчик не имеет даже предположительной информации, какой стандарт может быть к ней применён.

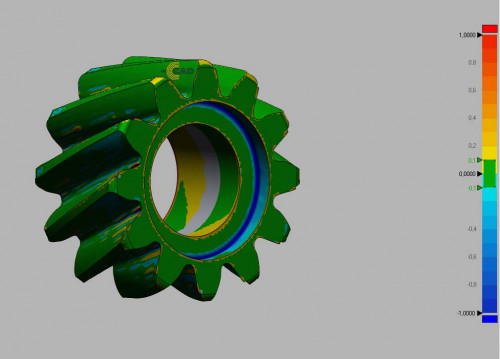

Поэтому в качестве первого этапа мы провели 3D-сканирование. Это позволило нам получить полное представление о геометрии зуба. По ссылке можно более подробно ознакомиться с услугой сканирования. На основании материалов сканирования мы отстроили твердотельную модель по поверхностям, чтобы максимально сохранить профиль зуба. Порядок обработки материалов сканирования , а также варианты отстройки моделей после сканирования раскрыли в статьях по приведённым ссылкам.

После того, как получили модель, на которую можно ориентироваться, мы применили восстановительный расчет в среде Компас 3D. Для расчета нам потребовались дополнительные данные от Заказчика: количество зубьев на ответной шестерне и межосевое расстояние.

По указанным данным мы выполнили расчёт в нескольких итерациях для подбора стандарта на зацепление. Приложение позволяет считать зубчатое зацепление по ГОСТ, DIN, ISO. Выбрали точное совпадение с исходной моделью.

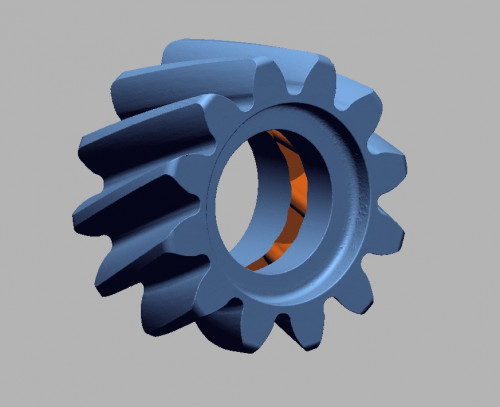

Всё, со стандартом зацепления разобрались, достраиваем остальные элементы детали и получаем готовую модель, соответствующую образцу.

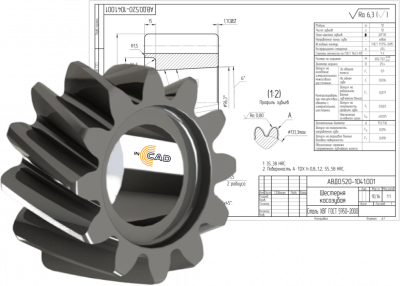

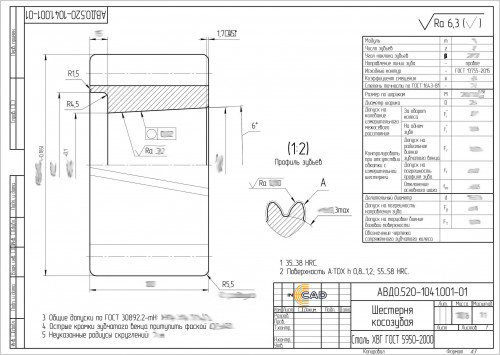

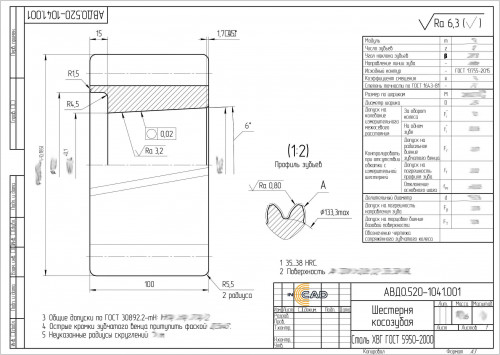

Следующим этапом была – разработка чертежа.

На основании полученной трехмерной модели разработали чертеж. На вторую шестерню Заказчик попросил оформить отдельный чертеж, а не исполнение, поэтому было выпущено два отдельных чертежа. Результат направлен в согласованных ранее форматах.

Однозначно сказать в начале подобной работы, что удастся подобрать стандарт, к сожалению, нельзя.

Например, с американскими стандартами ситуация обстоит сложнее. Справедливости ради, можно отметить, что такие детали используются в небольшом числе оборудования. За время работы с таким зубчатым зацеплением мы столкнулись всего один раз, и не смогли его определить. Перебрав большое количество стандартов и параметров, достаточного совпадения профиля зуба добиться не смогли. Тогда мы решили обратиться в альма-матер и уже с профессором кафедры деталей машин подобрали стандарт AGMA. Это был полезный опыт и теперь мы можем решать и такие задачи.

С того момента подобных шестерен нам, к сожалению, пока больше не попадалось, но задачи по разработке КД на шестерни по ГОСТ и DIN решаем регулярно. Что неудивительно, так как они самые распространённые в промышленности.

В этом кейсе мы приоткрыли завесу работы с зубчатым зацеплением и шестернями. Если у вас остались вопросы или требуется решить аналогичную задачу, пишите, мы всегда готовы вам помочь.